Darmstadt, 14. Dezember 2022 |

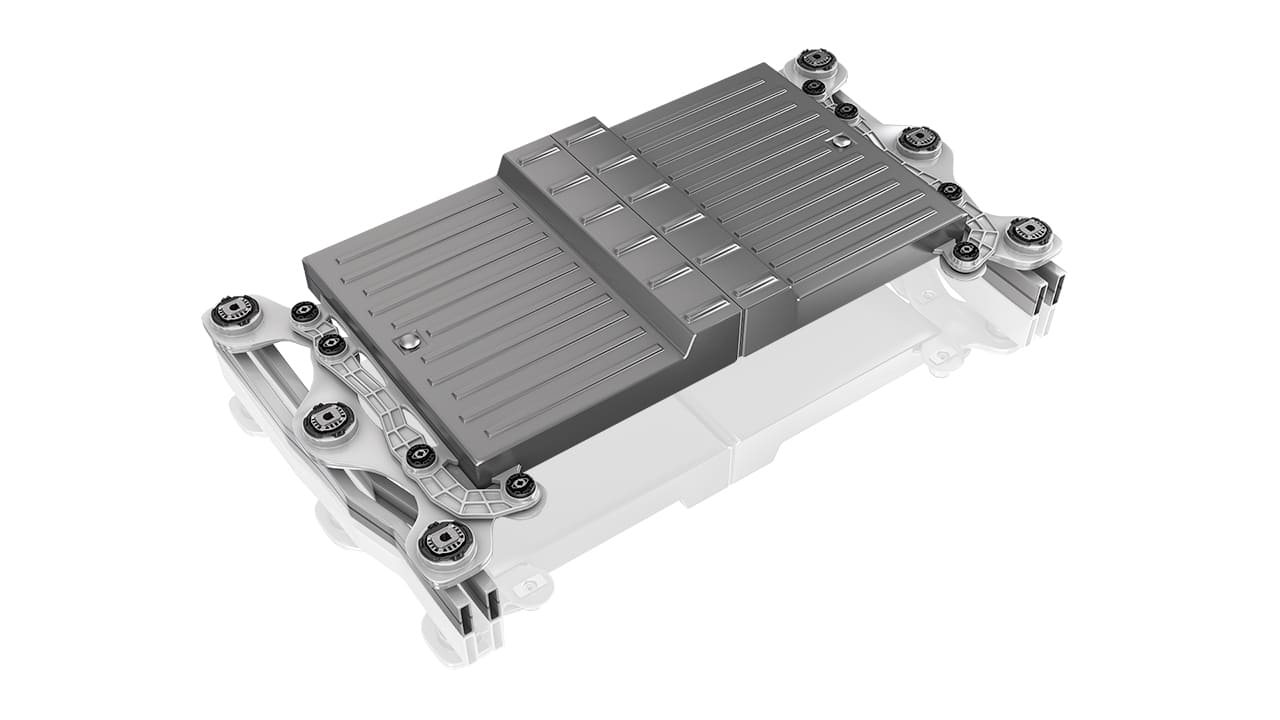

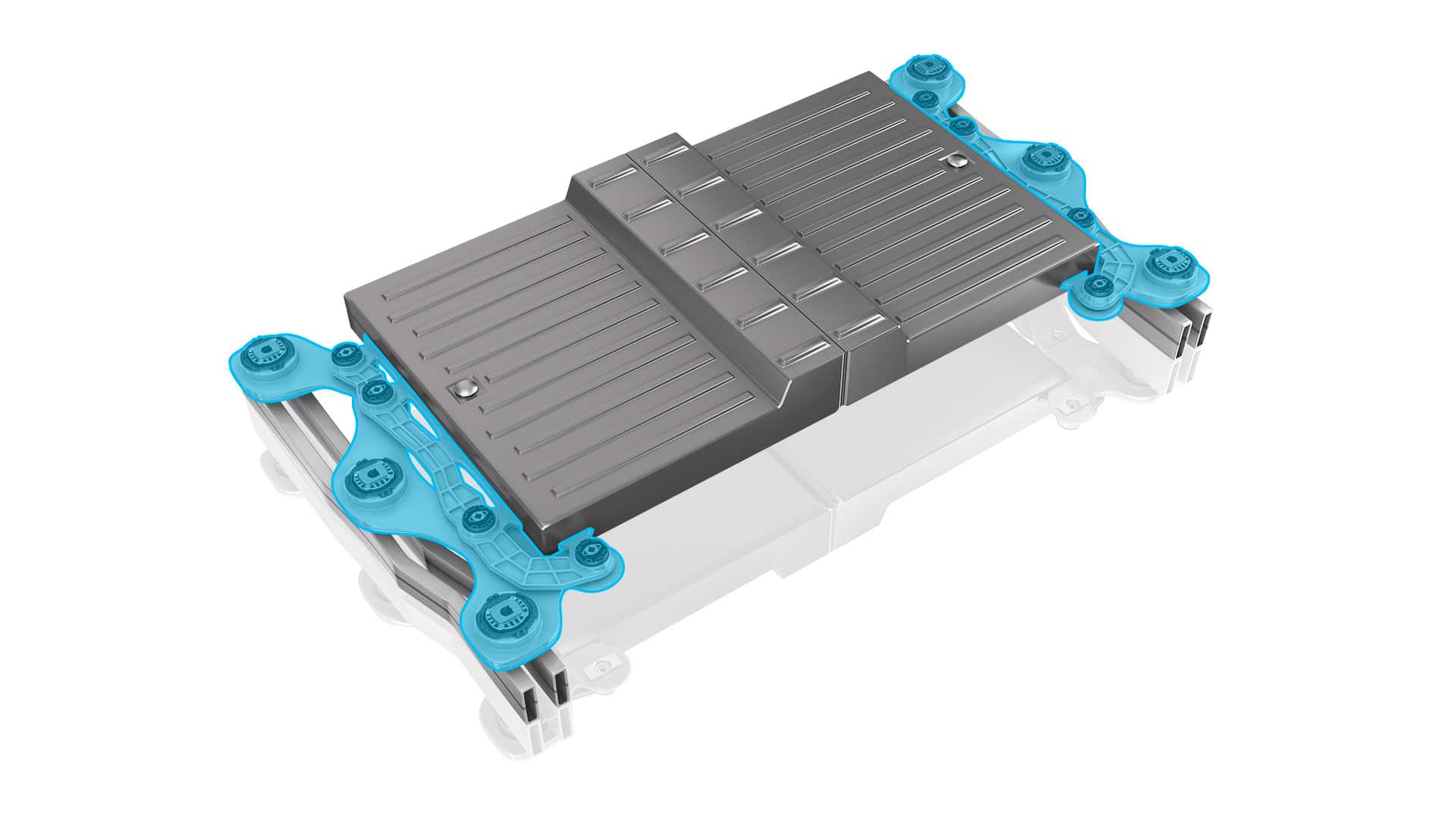

Vibracoustic entwickelt Isolationssystem für Batteriepacks in großen Elektrofahrzeugen mit Body-on-Frame-Konstruktion

Vibracoustic, ein weltweit führender Noise, Vibration und Harshness (NVH)-Experte in der Automobilindustrie, hat ein Isolationssystem für Batteriepacks für Fahrzeuge mit Body-on-Frame-Konstruktion wie Pick-ups, Geländewagen, große SUVs und leichte Nutzfahrzeuge entwickelt. Die Lösung adressiert einige der vorherrschenden Herausforderungen von schweren Batteriepacks in diesen Fahrzeugklassen.

Mit der fortschreitenden Elektrifizierung der weltweiten Fahrzeugflotte weiten die OEMs die Einführung von batterieelektrischen Fahrzeugen (BEV) auf neue Fahrzeugklassen und Plattformen aus. Im Gegensatz zu den meisten bestehenden Unibody-Elektrofahrzeugen verwenden größere Fahrzeuge wie Pick-ups und Nutzfahrzeuge in der Regel Body-on-Frame-Konstruktionen (starre Leiterrahmen), was die Integration von sicheren und langlebigen Batteriepacks zu einer großen Herausforderung macht.

Die Batterie ist oft die teuerste Komponente dieser größeren BEVs, und ihr Schutz vor unerwünschten Belastungen und Vibrationen ist ein wichtiges NVH-Ziel. Eines der Hauptprobleme bei Fahrzeugen mit Leiterrahmen sind die Torsionskräfte innerhalb des Fahrzeugchassis. Dies kann zwar Vorteile bieten, z. B. in Bezug auf die Einfachheit der Herstellung und die Geländegängigkeit, aber ein starr montiertes Batteriepack kann potenziell schädlichen Torsionskräften ausgesetzt sein. Neben den Sicherheitsaspekten gibt es auch Überlegungen zum Fahrgastkomfort, die eine ausgereifte Isolationslösung erfordern.

Vibracoustic verwendet für die NVH-Performance einen systembasierten Ansatz, der das gesamte Fahrzeug einbezieht. Es werden mehrere Halterungen verwendet, die aus einem gestanzten Stahlgehäuse, Elastomerdämpfern und einem stranggepressten Aluminiumkern bestehen. Jede Einheit wurde für Spitzenbelastungen – wie sie beispielsweise bei einem Schlaglochaufprall auftreten – von 50-60 kN ausgelegt. Bei größeren Batteriepacks kann die Anzahl der Befestigungspunkte erhöht werden, um die NVH-Leistung und die Haltbarkeit der Batteriepacks zu optimieren. Das derzeitige Design ist für alle gängigen Batteriepacks geeignet, die normalerweise zwischen 500 und 800 Kilogramm wiegen.

Das System hat sich bereits in OEM-Hybridanwendungen bewährt und ist jetzt weltweit für Hersteller verfügbar, die größere Fahrzeuge mit starrer Rahmenkonstruktion elektrifizieren wollen. Es kommt zu einem entscheidenden Zeitpunkt, da die Nachfrage nach elektrisch betriebenen Pick-ups in Nordamerika steigt und die weltweite Nachfrage nach emissionsfreien SUVs und leichten Nutzfahrzeugen zunimmt.